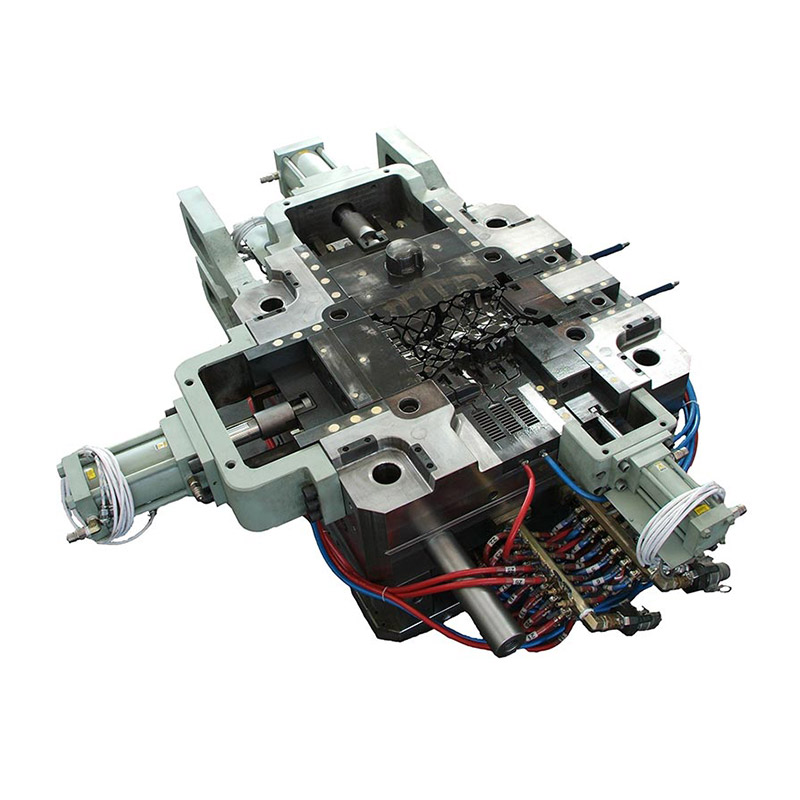

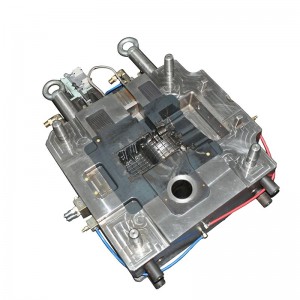

L'outil en aluminium à haute pression de logement de télécom de moulage mécanique sous pression moule moulé sous pression

Informations de base

| Nom du produit | Moule de boîtier de télécommunication de moulage sous pression à haute pression |

| Matériau du moule | PH13, H13, DVA, DIEVAR, 8407, 8418, W400, etc. |

| Alliage de coulée | Aluminium |

| Quantité de cavité | Cavité unique, cavité multiple ou cavité combinée |

| Tonnage | 200T-2000T |

| Traitement | Traitement thermique, nitruration, polissage, etc. |

| Durée de vie du moule | 30 000 clichés, 50 000 clichés, 80 000 clichés dépendent des produits |

| Applications | 1. Pièces d'automobiles et de motos ; |

| 2. Pièces de lumières et de lampes ; | |

| 3. Pièces d'appareils électriques ; | |

| 4. Pièces de télécommunication ; | |

| 5. Matériel industriel et pièces de rechange pour machines ; | |

| 6. Pièces d'appareils électroménagers ; | |

| 7. Pièces de meubles ; | |

| Délai de mise en œuvre | 35-60 jours |

| Demande spéciale | Selon la demande du client |

Nous pouvons personnaliser, sans toutefois s'y limiter :

Moule de boîtier de télécommunication en aluminium moulé sous pression

Moule de pièce automobile en aluminium moulé sous pression

Moule d'outils électriques de moulage sous pression en aluminium

Moule de boîtier d'outils électriques en moulage sous pression en aluminium

Moule de boîtier de boîte de vitesses automatique en aluminium moulé sous pression

Moule de boîtier de pompe à eau automatique en aluminium moulé sous pression

Moule de boîtier de lumière en aluminium moulé sous pression

Moule de dissipateur thermique en aluminium moulé sous pression

Y compris d’autres outils de moulage sous pression en aluminium haute pression.

Processus de fabrication de moules de moulage sous pression en aluminium FENDA

Les principales étapes de nos processus de fabrication de moules de moulage sous pression en alliage d'aluminium sont : le processus de fraisage CNC, le traitement thermique, le processus EDM, le processus WEDM, le polissage et l'assemblage.

Processus de fraisage CNC

La première étape de la fabrication de moules en aluminium moulé sous pression : utiliser des centres d'usinage à grande vitesse pour fraiser la cavité du moule, en laissant une surépaisseur d'usinage d'environ un millimètre pour la forme du produit.C'est pour certaines déformations après traitement thermique.

Après le fraisage initial, la cavité du moule sera envoyée pour traitement thermique.

Lorsque les cavités reviendront après traitement thermique, un usinage secondaire sera effectué.Nous appelons ce processus usinage fin.Cette fois, toutes les tailles sont conformes au dessin de conception du moule

Processus GED

Après deux usinages, il reste encore quelques zones difficiles à découper par découpe à grande vitesse, elles seront ensuite complétées par EDM.

Il existe de nombreuses rainures profondes, fentes étroites et cavités complexes sur la surface du moule, difficiles à traiter avec des fraiseuses.Cela nécessite un usinage par électroérosion.

En outre, l'EDM est également couramment utilisé pour certaines pièces qui nécessitent une précision de traitement et une rugosité de surface particulièrement élevées.

Processus WEDM

Le principe de fonctionnement du WEDM (coupe au fil) consiste à utiliser un fil métallique fin en mouvement continu (appelé fil d'électrode) comme électrode pour effectuer une décharge par étincelle pulsée sur la pièce afin de retirer le métal et de le découper en forme.

Les trous d'éjection dans le moule, ainsi que certains trous à angles vifs de forme spéciale qui ne peuvent pas être usinés, et les accessoires sont tous complétés par découpe au fil.

Après ce processus, la cavité du moule sera polie.Et dernier processus, assembler le moule de moulage sous pression en aluminium et procéder à un essai.

Profil d'usine

Fenda est capable de concevoir et de fabriquer des outillages et des accessoires pour tous nos processus.

L'analyse de simulation aide nos ingénieurs à concevoir des outils plus efficaces.L'atelier d'outillage de moulage sous pression interne aide à respecter les délais de livraison du client pour la fabrication et la vérification.

Le processus de moulage sous pression à haute pression illustre le mieux notre niveau de capacité de fabrication.Nous disposons de 7 machines avancées de moulage sous pression à chambre froide de 400T à 2000T dans notre atelier de moulage sous pression, ce qui nous permet de répondre aux demandes de divers projets de moulage sous pression d'aluminium.

Notre centre d'usinage CNC, équipé de 80 ensembles de centres d'usinage à grande vitesse/haute précision, et de plus de 20 ensembles de soudage par friction sous agitation de haute précision, de traitement de surface et d'autres machines spéciales de précision.

Fenda fournit des pièces et des composants en aluminium moulé sous pression de qualité supérieure pour un large éventail d'industries, notamment l'automobile, l'éclairage LED, les télécommunications, les machines, le médical, la plomberie, l'arrosage, les mines, la pétrochimie, l'électricité, l'énergie, l'aérospatiale, les sous-marins et autres.